Az akkumulátorcsomag a teljesen elektromos járművek (EV-k) kritikus részegysége, és ez az egyik legösszetettebb összeszerelhető részegység. A folyamat az egyes akkumulátorcellák összeszerelés előtti tesztelésével kezdődik. Ezután gyakran alkalmaznak együttműködő robotokat (cobotokat) az akkumulátor-modulok összeszereléséhez, majd a modulok integrálásához a kész akkumulátorcsomagokba, beleértve a gyűjtősíneket, a hűtési egységeket, az akkumulátor-menedzsmentet és más alrendszereket. Végül egy automatizált vizuális ellenőrző rendszerre van szükség annak biztosítására, hogy az összeszerelés minden eleme megfelelően összeálljon.

Ez a cikk áttekinti az EV akkumulátorcsomagok és néhány kapcsolódó részegység összetettségét, beleértve a számos akkumulátorcellamodul, az elektromosan hatékony és könnyű gyűjtősínek és kábelkötegek összekapcsolásának szükségességét, valamint az aktív hűtőrendszert. Ezután bemutatja a Digi-Key reprezentatív termékeit, köztük a National Instruments adatgyűjtő eszközét, amely az akkumulátorcellák vizsgálati rendszerének részeként használható, az Omron Automation cobotját, amely az akkumulátorcsomagok összeszereléséhez használható, valamint a Banner Engineering beágyazott szoftverrel ellátott intelligens kameramodulját, amely automatizált vizsgálati platformot biztosíthat.

EV akkumulátor-csomag építőelemek

Az EV-akkumulátorok kialakítása gyártóról gyártóra, és néha ugyanannál a gyártónál az EV egyik modelljétől a másikig változik, így a rugalmas összeszerelés fontos szempont. Az EV-akkumulátorok közös jellemzője, hogy több ezer alkatrészt használhatnak.

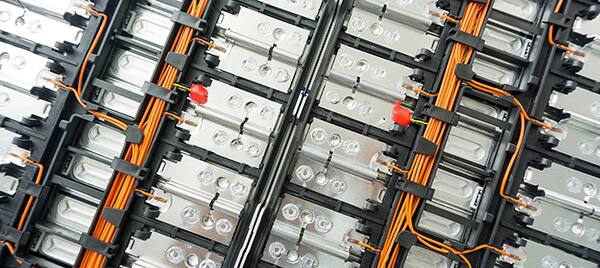

Az EV-akkumulátorok számos akkumulátormodulból állnak, amelyeket a végső csomagba szerelnek össze (1. ábra). A modulok és a csomagok felépítése folyamatosan fejlődik, hogy nagyobb feszültséget tudjanak biztosítani az EV meghajtás számára. Míg eddig a 400 VDC volt a szabvány, egyre gyakrabban fordul elő akár 900 VDC feszültség is. A magasabb feszültségek fő előnye a gyorsabb töltés. A gyorsabb töltés segíthet csökkenteni az EV-vezetők hatótávolsággal kapcsolatos aggodalmát, de az akkumulátorcsomagok összeszerelése nagyobb kihívást (és potenciálisan nagyobb veszélyt is) jelent.

1. ábra: Az akkumulátor-modulok az EV-akkumulátorok alapvető építőelemei. (Kép forrása: National Instruments)

1. ábra: Az akkumulátor-modulok az EV-akkumulátorok alapvető építőelemei. (Kép forrása: National Instruments)

A modulban lévő akkumulátorcellákat gyakran hegesztik össze, míg a modulokat általában nagy gyűjtősínekhez csavarozzák, hogy kész akkumulátorcsomagot alkossanak. A modulok felépítése a csomaggal szemben gyakran megkülönböztető tényező az EV-konstrukciók között. Az akkumulátorrendszer minden esetben hőkezelést igényel, elsősorban hűtést, de esetenként fűtést is, ha a környezeti hőmérséklet túl alacsony az akkumulátor hatékony működéséhez. A hőkezelő rendszer kis csomagok esetében lehet passzív, de a nagy csomagok aktív hőkezelést igényelnek fázisváltó eszközökkel és szivattyúkkal, amelyek folyadékot keringetnek az egyes cellák hűtésére.

Az akkumulátor-kezelő rendszer (BMS) figyeli az egyes akkumulátorcellák állapotát és töltöttségét. A BMS számos feszültség-, áram-, hőmérséklet- és egyéb érzékelőt tartalmaz, gyakran az egyes akkumulátorcellákon elhelyezett érzékelőkkel. A BMS kommunikál az EV központi számítógépes rendszerével.

A modulok szintjén néha biztosítékokat használnak, de mindig van túláramvédelem a teljes akkumulátorcsomag számára. Egy nagyfeszültségű kontaktor és más alkatrészek előtöltik a motorhajtó áramkört, hogy megakadályozzák az EV első bekapcsolásakor fellépő, potenciálisan károsan magas bemeneti áramokat. A szervizkapcsoló reteszelés elszigeteli az akkumulátorcsomagban lévő nagyfeszültségeket, és biztonságos környezetet biztosít az EV-n dolgozó szerviztechnikusok számára. Az összeszereléshez több száz csavar, csatlakozók és egyéb mechanikus alkatrészek szükségesek.

Az akkumulátorcsomagok építése

Az egyes akkumulátorcellák tesztelése kulcsfontosságú első lépés. Ez általában a cellagyártási folyamat utolsó lépése a speciális gigagyárban, ahol a cellákat gyártják. De amikor a cellák megérkeznek az EV-gyártó üzembe, akkor is gyakori, hogy szúrópróbaszerű minőségbiztosítási vizsgálatokat végeznek, hogy ellenőrizzék a beérkező tételek minőségi szintjét. Kiváló minőségű akkumulátorcellák nélkül lehetetlen kiváló minőségű és megbízható EV-akkumulátorcsomagokat gyártani.

Ezután a cellákat modulokká szerelik össze. A modulok általában körülbelül 12-20 cellából állnak. A modulokat egy fémkeretbe rakják, amely biztosítja az összeköttetéseket, az ütés- és rezgésvédelmet, és egyes modellekben a hőkezelést. Precizitásra van szükség, és ahogy az akkumulátorcsomag-összeállítás felépül, úgy válik egyre nehezebbé, míg végül több száz kilogrammot nyom.

A precizitás és a nehéz terhek kezelése miatt az akkumulátorcsomagok összeszerelését gyakran cobotok vagy ipari robotok segítségével végzik. A cobot képes kezelni a nagy terheket, és gyorsan és pontosan összeszerelni a több száz csavart, csatlakozót és egyéb alkatrészt, amelyek a kész csomaghoz szükségesek. A Nissan Leaf akkumulátorcsomagja például 48 modult tartalmaz (2. ábra). Az akkumulátorcsomag összeszerelésének utolsó lépése az automatizált tesztelés, beleértve az összetett csomag vizuális ellenőrzését.

2. ábra: Ez a Nissan Leaf akkumulátorcsomag 48 akkumulátormodult és több száz egyéb alkatrészt tartalmaz. (A kép forrása: NHR divízió, National Instruments)

2. ábra: Ez a Nissan Leaf akkumulátorcsomag 48 akkumulátormodult és több száz egyéb alkatrészt tartalmaz. (A kép forrása: NHR divízió, National Instruments)

Akkumulátor tesztelés és adatgyűjtés

Az akkumulátortesztelő rendszereket tervező gyártómérnökök a National Instruments 779640-01 adatgyűjtő (DAQ) eszközéhez fordulhatnak. Ez a teljes sebességű USB 2.0 DAQ nyolc ±60 voltos egyenáramú (VDC) csatornát tartalmaz elszigetelt digitális bemenetekhez, nyolc 60 VDC, 30 voltos négyzetes középérték (VRMS) csatornát elszigetelt szilárdtest-relé (SSR) kimenetekhez és egy 32 bites számlálót (3. ábra). A nyolc szigetelt bemenet optocsatolót, Schottky-diódát és egy kimerülési módú MOSFET-alapú áramkorlátozó áramkört tartalmaz. A 779640-01 digitális szűrést, változásérzékelést, programozható bekapcsolási kimeneteket és watchdog időzítőt is tartalmaz.

3. ábra: A 779640-01 DAQ nyolc szigetelt digitális bemenetet (jobb oldal) és nyolc szigetelt SSR-kimenetet (bal oldal) tartalmaz. (Kép forrása: Digi-Key)

3. ábra: A 779640-01 DAQ nyolc szigetelt digitális bemenetet (jobb oldal) és nyolc szigetelt SSR-kimenetet (bal oldal) tartalmaz. (Kép forrása: Digi-Key)

A 779640-01 DAQ képes figyelni a változásokat, beleértve az emelkedő éleket, a csökkenő éleket vagy mindkettőt, bizonyos bemeneti vonalakon vagy az összes bemeneti vonalon egyszerre. A változás felismerésekor megszakítás generálódik. A megszakítás nem jelzi, hogy melyik bemeneti vonalon történt a változás. A szoftver segítségével kiolvashatók a vonalak, és meghatározható a változásértesítés forrása. A digitális szűrés minimalizálhatja a zaj és az elektromágneses interferencia (EMI) hatásait.

A digitális szűrő az optocsatlakozó bemeneteken működik. Az optoelemek lassabban kapcsolnak ki, mint be, a csökkenő élek lassabban haladnak át, mint a növekvő élek. A digitális szűrő segíthet kiküszöbölni a zaj vagy az EMI által okozott változásokat. A tervezők a szűrőcsatornákat programozott szűrőintervallumokkal konfigurálhatják. A programozott szűrőintervallum felénél rövidebb impulzusok blokkolva vannak. A szűrőintervallumnál hosszabb impulzusok átjutnak. A kettő közötti impulzusok átmehetnek vagy nem mehetnek át a szűrőn.

Segítség a nehéz terhelések és ismétlődő feladatok elvégzéséhez

Miután az akkumulátorcellák átmentek a tesztelésen, egy cobot felgyorsíthatja az akkumulátormodul és -csomag összeszerelési folyamatát. Az összeszerelés több folyamatot foglal magában, és az Omron Automationtól származó RT6-1001321 típusú cobotok rendkívül alkalmazkodóképesek (4. ábra). Az RT6-1001321 integrált Fieldbus adapterrel rendelkezik, amely megkönnyíti a gyári automatizálási rendszerekbe való integrációt. A robotok nagy pontossággal működnek, és segíthetnek a csavarozásban, a ragasztásban, a termikus zsírok felvitelében, a csatlakozók illesztésében és számtalan más tevékenységben, amelyek egy EV akkumulátorcsomag összeállításához szükségesek. Néhány olyan képesség, amely a robotokat alkalmassá teszi az EV-akkumulátorok összeszerelésére:

- Grafikus programozási környezetek a cobotok képzésének felgyorsítására.

- Az integrált látórendszerek segítik az eredmények ellenőrzését és mérését, valamint az összeszerelési tevékenységeket.

- A moduláris véghatások gyorsan cserélhetők, így egyetlen cobot számos összeszerelési folyamatot képes elvégezni.

- A robotok interaktívan működhetnek a logisztikai és más mobil robotokkal, hogy az akkumulátorok teljes gyártási folyamatát alkossák.

4. ábra: Az RT6-1001321-hez hasonló robotok rendkívül alkalmazkodóképesek, és gyorsan, nagy pontossággal képesek ismétlődő feladatok gyors elvégzésére. (Kép forrása: Omron Automation)

4. ábra: Az RT6-1001321-hez hasonló robotok rendkívül alkalmazkodóképesek, és gyorsan, nagy pontossággal képesek ismétlődő feladatok gyors elvégzésére. (Kép forrása: Omron Automation)

A rugalmasság és az új eljárások gyors megtanításának képessége, elkerülve a hosszabb állásidőt és a nem hatékony termelési időszakokat, a cobot kulcsfontosságú tulajdonságai. Egy új tevékenység néhány perc alatt megtanítható egy grafikus felhasználói felület segítségével vagy egyszerűen a cobot karjának pozícióból pozícióba történő mozgatásával. A robotok kiválóan teljesítik az EV-akkumulátorok összeszerelésénél gyakori ismétlődő feladatokat, és képesek a nehéz terhek pontos kezelésére. Végül a cobotok gépi látást és mesterséges intelligenciát (AI) is tartalmazhatnak, hogy a szükséges alkatrészeket a megfelelő tájolásban felvegyék, hozzáadják az akkumulátorcsomag összeállításához, és ellenőrizzék az eredményeket.

Az eredmények ellenőrzése

A Banner Engineering VE205G1A intelligens kamerájával (5. ábra) automatizált vizuális ellenőrzés végezhető arról, hogy az akkumulátorcsomagot megfelelően szerelték-e össze. Az integrált szoftvert fejlett vizuális ellenőrzési funkciók elvégzésére tervezték. A VE205G1A készülékhez mellékelt Banner látáskezelő szoftver számos eszközt biztosít, mint például az elemfelismerés, a pozícionálás és a jellemzőmérés és áramláselemzés, valamint a vonalkódolvasás a látó alkalmazások fejlesztésének felgyorsítása érdekében. A futásidejű szerkesztés támogatja a vizsgálati rutin valós idejű módosítását, csökkentve az állásidőt és felgyorsítva az eredményeket. A VE205G1A intelligens kamera néhány képessége a következő:

- EtherNet/IP, Modbus/TCP, PROFINET és RS-232 csatlakoztathatóság a gyári automatizálási rendszerekbe való egyszerű integráláshoz

- Hat optikailag szigetelt bemenet/kimenet (I/O) és egy külső fénycsatlakozó

- Kétsoros, nyolc karakteres kijelző, amely a kamera állapotát mutatja, és lehetővé teszi a gyors átállást új tevékenységekre.

- Az opcionális zárt lencseburkolatok IP67-es minősítést biztosítanak a zord ipari környezethez.

- Tipikus felhasználási területek:

- Alkatrészek megléte vagy hiánya, beleértve a tételek számának számlálását és a címkézés ellenőrzését.

- Egy alkatrész tájolásának ellenőrzése, valamint az alkatrész helyének és tájolásának elküldése egy pick-and-place robotnak vagy cobotnak.

- Hibák felismerése, beleértve a hibák helyének és méretének azonosítását egy darabon.

- Az alkatrész kritikus méreteinek vagy az alkatrészek egymáshoz viszonyított helyének mérése egy összeállításban.

5. ábra: Az olyan intelligens kamerák, mint a VE205G1A, minden olyan funkciót biztosítanak, amely az EV-akkumulátorok gyors vizuális ellenőrzéséhez szükséges. (Kép forrása: Banner Engineering)

Összefoglaló

Az elektromos járművek akkumulátorai összetett és kritikus alrendszerek. Az EV teljesítménye, megbízhatósága és költségei szoros összefüggésben állnak az akkumulátorcsomag hatékony és gyors összeszerelésének képességével. Az összeszerelési folyamat annak ellenőrzésével kezdődik, hogy az akkumulátorcellák megfelelnek-e az előírt specifikációknak, majd robotok segítségével történő automatizált precíziós összeszerelésre támaszkodik, és intelligens, automatizált kamerák segítségével végzett végső vizuális ellenőrzéssel zárul.

Szerző: Jeff Shepard, forrás: Digi-Key